Predpokladáme, že v horizonte najbližšej dekády sa úplne zmení fungovanie dnešného spôsobu údržby strojov a výmeny náhradných dielov.

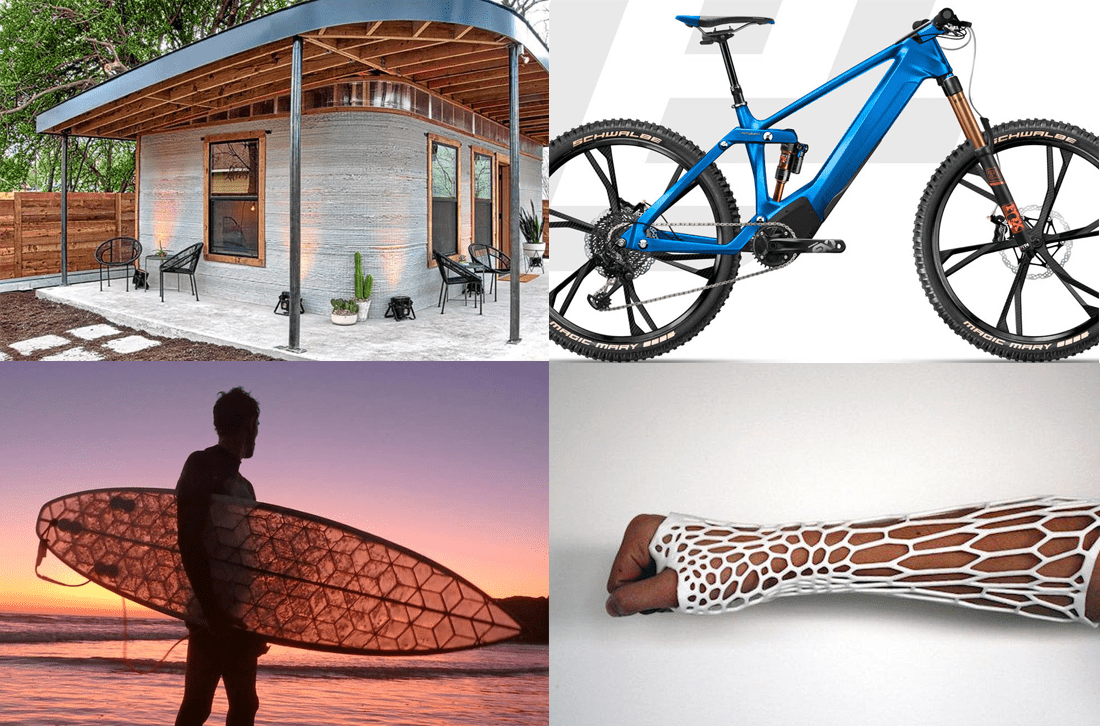

3D tlač (aditívna výroba) každým rokom stále viac potvrdzuje, že ako technológia bude jedna z najefektívnejších spôsobov výroby náhradných dielov. Spoločnosti už nielen že budú môcť rýchlo vyrobiť prototypy, ale aj prispôsobené a vylepšené náhradné diely.

Toto má niekoľko veľkých výhod: diely budú vytlačené priamo v mieste potreby ich použitia, eliminujú sa náklady na skladovanie a logistiku a diel bude k dispozícií prakticky okamžite.

Jedným z potenciálnych problémov môže byť voľba správneho materiálu, avšak v súčasnosti už existuje široké portfólio dostupných kovových práškov, plastov a keramiky určených pre aditívnu výrobu.

Táto technológia je využívaná aj pri takých náročných aplikáciách ako sú turbíny do lietadiel, časti motorov a konštrukčné prvky automobilov, takže je vhodná prakticky do všetkých oblastí priemyslu.

Jednými z najväčších bariér aditívnej výroby sú v súčasnosti cena a pomerne vysoké technologické know-how. Obe však budú v najbližších rokoch čoraz menšou prekážkou a preto sa bude stále výraznejšie presadzovať.

Nielen, že je možné náhradný diel vyrobiť rýchlo (obvykle do 24 hodín), ale pôvodný dizajn je možné upravovať, aby ešte lepšie plnil danú funkciu. Už v súčasnosti sa začína stále viac presadzovať topologická optimalizácia. Zmena dizajnu sa hlavne prejaví v znížení hmotnosti, zvýšení pevnosti a tuhosti v kritických miestach. Kombinácia rôznych materiálov v jednom diely zase umožňuje dosahovať ešte lepších výsledkov a podobne, a to všetko priamo na mieste.

Reverzné inžinierstvo a príklad z praxe

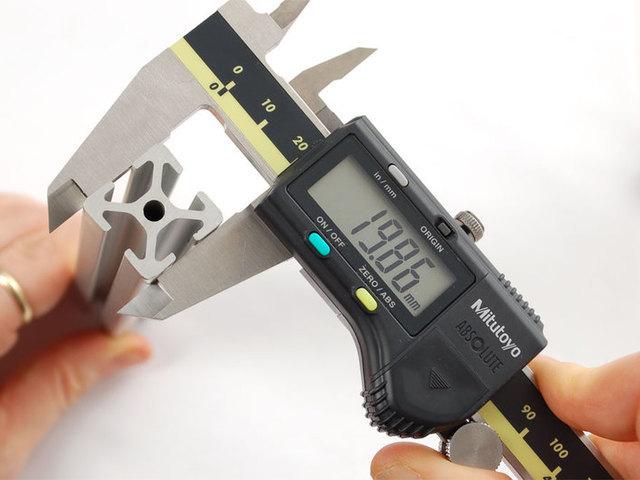

Uveďme si krátky príklad: počas výroby dôjde k závažnému poškodeniu príruby stroja. Poškodená príruba sa naskenuje 3D skenerom, v danom mieste poškodenia sa prípadne v 3D CAD softvéri upraví a zosilní, aby sa predišlo tomuto poškodeniu aj v budúcnosti.

Optickou analýzou je možné určiť aj použitý materiál a vybrať najvhodnejšiu alternatívu, ktorú nám daná 3D tlačiareň ponúka. Prírubu následne vytlačíme a v krátkom čase môže výroba pokračovať. Dôležité je zdôrazniť, že firma sa stáva úplne nezávislá na celom dodávateľskom reťazci.

V budúcnosti je však vysoko pravdepodobné, že všetky použité diely už budú uložené na cloude vo virtuálnej knižnici so všetkými potrebnými parametrami pre ich okamžitú tlač.

Tieto dáta by mal poskytovať výrobca strojov a my ako jeho zákazník v rámci záruky budeme mať tieto dáta k dispozícii. Jedným kliknutím tak bude možné vyrobiť náhradný diel. Dnes utópia, onedlho realita.